Trong sản xuất cơ khí hiện đại, gia công sau đúc là công đoạn không thể thiếu nhằm biến sản phẩm đúc thô thành chi tiết hoàn chỉnh, đáp ứng yêu cầu lắp ráp và vận hành thực tế. Dù công nghệ đúc ngày càng phát triển, phôi đúc vẫn tồn tại sai lệch kích thước, bề mặt thô và nhiều khuyết tật tiềm ẩn. Vì vậy, gia công cơ khí sau đúc chính là bước quyết định đến chất lượng cuối cùng của sản phẩm.

Gia công sau đúc là gì?

Gia công sau đúc là quá trình xử lý cơ học và công nghệ được thực hiện trên phôi đúc nhằm:

- Đạt kích thước chính xác theo bản vẽ kỹ thuật

- Cải thiện độ nhẵn và tính thẩm mỹ bề mặt

- Loại bỏ bavia, xỉ đúc, rỗ khí và các sai hỏng khác

Khác với sản phẩm đúc thô chỉ mang hình dạng cơ bản, chi tiết sau gia công đã đạt dung sai, độ bóng và độ chính xác cần thiết để đưa vào lắp ráp hoặc sử dụng trực tiếp trong dây chuyền sản xuất.

Vai trò của gia công sau đúc trong sản xuất cơ khí

Đảm bảo độ chính xác kích thước

Quá trình đúc khó kiểm soát hoàn toàn độ co ngót và biến dạng kim loại. Gia công giúp hiệu chỉnh kích thước, đảm bảo chi tiết đáp ứng dung sai kỹ thuật, đặc biệt quan trọng với các bộ phận lắp ghép chính xác như vỏ hộp số, thân bơm, block động cơ.

Nâng cao chất lượng bề mặt

Bề mặt phôi đúc thường thô, có vết xước và bavia. Các công đoạn cắt gọt, mài và đánh bóng giúp giảm độ nhám, cải thiện khả năng làm kín, giảm ma sát và tăng tính thẩm mỹ sản phẩm.

Tăng độ bền và tuổi thọ chi tiết

Gia công đúng kỹ thuật giúp phân bố ứng suất hợp lý, hạn chế nứt gãy và nâng cao khả năng chịu tải khi vận hành. Đây là yếu tố then chốt đối với các chi tiết làm việc trong môi trường áp lực và nhiệt độ cao.

Các công đoạn gia công phổ biến

1. Làm sạch và xử lý bề mặt

- Phun bi, phun cát loại bỏ cặn bẩn và xỉ đúc

- Làm sạch hóa học nhằm tẩy dầu mỡ, oxit kim loại

- Cắt bỏ đậu rót, bavia và chi tiết dư thừa

2. Gia công cắt gọt cơ khí

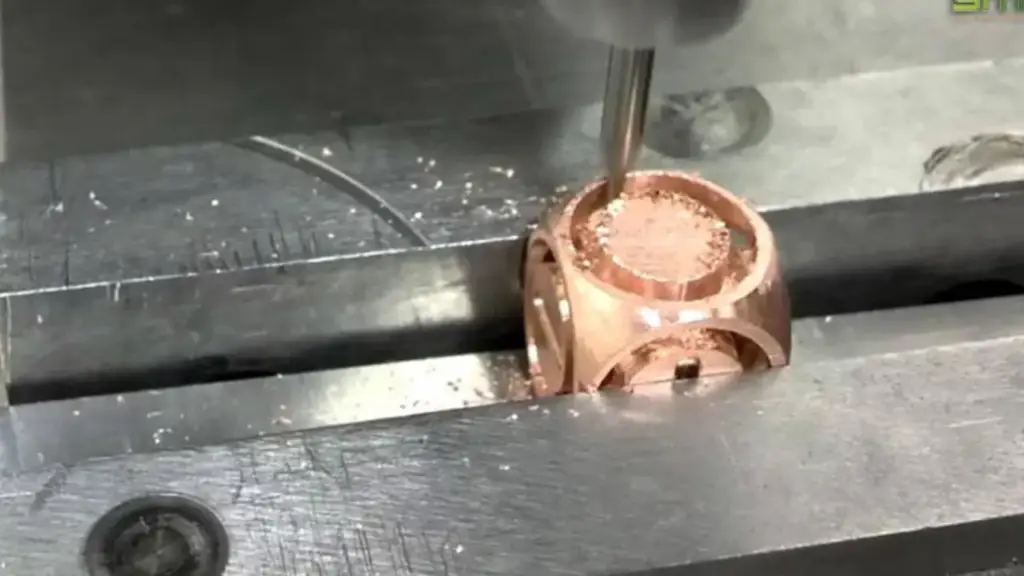

Đây là bước quan trọng nhất trong gia công bao gồm:

- Tiện: tạo bề mặt tròn, trụ

- Phay: gia công mặt phẳng, rãnh, bậc

- Khoan, doa: tạo và hiệu chỉnh lỗ chính xác

- Gia công CNC: đảm bảo độ chính xác cao và tính lặp lại

3. Mài và đánh bóng

- Mài phẳng, mài tròn để đạt độ nhẵn yêu cầu

- Đánh bóng tăng tính thẩm mỹ và cải thiện khả năng lắp ghép

4. Nhiệt luyện sau đúc

Tùy yêu cầu kỹ thuật, sản phẩm có thể được:

- Ủ, tôi, ram để cải thiện cơ tính

- Ổn định cấu trúc kim loại, giảm ứng suất dư

Quy trình gia công sau đúc tiêu chuẩn

Một quy trình gia công chuyên nghiệp thường bao gồm các bước:

- Kiểm tra phôi đúc ban đầu

- Làm sạch và xử lý bề mặt

- Gia công thô để tạo hình cơ bản

- Gia công tinh đạt dung sai và độ nhẵn

- Kiểm tra chất lượng cuối cùng (QC)

- Hoàn thiện và đóng gói

Quy trình này đảm bảo sản phẩm đạt chuẩn cả về kỹ thuật lẫn độ ổn định khi sử dụng lâu dài.

Các yếu tố ảnh hưởng đến chất lượng gia công

- Chất lượng phôi đúc ban đầu

- Loại vật liệu (nhôm, gang, thép, hợp kim…)

- Công nghệ và máy móc gia công

- Tay nghề kỹ thuật viên

- Hệ thống kiểm soát chất lượng và tiêu chuẩn áp dụng

Sự kết hợp đồng bộ giữa các yếu tố trên giúp nâng cao độ chính xác và giảm thiểu tỷ lệ sản phẩm lỗi.

So sánh sản phẩm trước và sau khi gia công sau đúc

| Tiêu chí | Sản phẩm đúc thô | Sản phẩm sau gia công |

| Độ chính xác | Thấp | Cao |

| Bề mặt | Thô, nhiều khuyết tật | Mịn, đồng đều |

| Khả năng lắp ráp | Hạn chế | Dễ dàng, chính xác |

| Tuổi thọ | Trung bình | Cao hơn đáng kể |

Ứng dụng của sản phẩm sau gia công đúc

Sản phẩm được xử lý bằng gia công sau đúc được ứng dụng rộng rãi trong:

- Ngành ô tô, xe máy (vỏ động cơ, hộp số, càng treo)

- Thiết bị điện – điện tử

- Máy móc công nghiệp

- Kết cấu cơ khí chính xác

Lưu ý khi lựa chọn đơn vị gia công sau đúc

Để đảm bảo hiệu quả sản xuất, doanh nghiệp nên lựa chọn đơn vị:

- Có kinh nghiệm thực tế và chuyên môn sâu

- Hệ thống máy CNC hiện đại

- Quy trình quản lý chất lượng rõ ràng

- Khả năng xử lý đơn hàng số lượng lớn và đa dạng chi tiết

Gia công sau đúc và xu hướng hiện đại

Hiện nay, gia công cơ khí sau đúc đang hướng đến:

- Tự động hóa và robot hóa dây chuyền

- Gia công chính xác cao với công nghệ CNC 5 trục

- Tối ưu vật liệu, giảm hao phí

- Sản xuất bền vững và thân thiện môi trường

Đây là xu hướng tất yếu nhằm nâng cao năng suất và chất lượng sản phẩm trong công nghiệp 4.0.

Primus – Đối tác đúc nhôm công nghiệp đáng tin cậy

Primus Die Casting là đơn vị tiên phong trong lĩnh vực đúc nhôm áp lực phục vụ các ngành công nghiệp như ô tô, điện tử, cơ khí, năng lượng tái tạo. Với dây chuyền hiện đại, tích hợp máy ép đúc áp lực công suất cao cùng quy trình kiểm soát chất lượng nghiêm ngặt, Primus đảm bảo sản phẩm đạt chuẩn về độ chính xác, độ bền và bề mặt.

Ngoài ra, Primus còn hỗ trợ tư vấn thiết kế khuôn, tối ưu kết cấu sản phẩm nhằm giảm chi phí sản xuất cho khách hàng.

Doanh nghiệp có nhu cầu hợp tác hoặc nhận báo giá sản phẩm đúc nhôm, vui lòng liên hệ Primus Die Casting để được hỗ trợ chi tiết và chuyên sâu.

Kết luận

Gia công sau đúc không chỉ là bước hoàn thiện kỹ thuật mà còn là yếu tố quyết định đến chất lượng, độ chính xác và tuổi thọ của sản phẩm cơ khí. Một quy trình gia công chuẩn giúp doanh nghiệp tối ưu chi phí, giảm lỗi sản xuất và nâng cao giá trị sản phẩm trên thị trường.

Đầu tư đúng vào công nghệ và quy trình gia công sau đúc chính là nền tảng vững chắc để nâng cao năng lực cạnh tranh và đáp ứng các tiêu chuẩn kỹ thuật ngày càng khắt khe trong ngành cơ khí hiện đại. ✅