1. Thiết kế khuôn đúc nhôm là gì? Vì sao đóng vai trò quan trọng trong sản phẩm đúc?

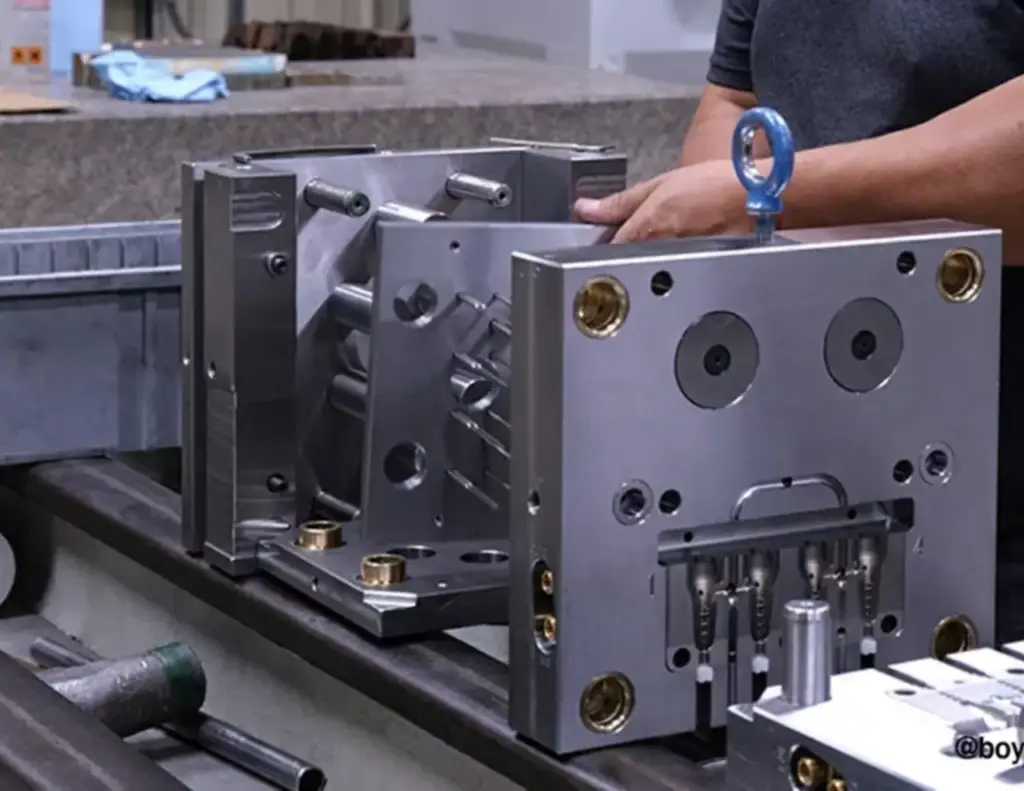

Thiết kế khuôn đúc nhôm (mold design) là quá trình tạo ra bộ khuôn dùng để định hình vật liệu nóng chảy thành sản phẩm theo yêu cầu. Đây là giai đoạn đầu tiên và quan trọng nhất trong chu trình sản xuất đúc, bởi nó quyết định hình dạng, độ chính xác, độ bền và năng suất của toàn bộ quá trình.

Một thiết kế khuôn tốt giúp:

- Tạo ra sản phẩm chính xác tuyệt đối theo bản vẽ.

- Giảm lỗi đúc, hạn chế cong vênh và khuyết tật bề mặt.

- Tối ưu tuổi thọ khuôn và rút ngắn chu kỳ sản xuất.

2. Tầm quan trọng của thiết kế khuôn đúc nhôm trong sản xuất đúc

Thiết kế khuôn ảnh hưởng trực tiếp đến chất lượng, giá thành, và tính ổn định của sản phẩm.

✔ Định hình chính xác sản phẩm

Khuôn được thiết kế chuẩn giúp sản phẩm đúc có kích thước đúng, độ dày đồng đều, đáp ứng các dung sai nghiêm ngặt.

✔ Ổn định trong quá trình sản xuất hàng loạt

Một bộ khuôn chuẩn giúp quá trình đúc ổn định, hạn chế sai số giữa các lô, từ đó đảm bảo chất lượng đồng nhất.

✔ Giảm chi phí phế phẩm và sửa lỗi

Thiết kế khuôn kém dễ tạo ra lỗi đúc, dẫn đến phế phẩm cao, tốn thời gian rework và tăng chi phí sản xuất.

✔ Tăng tuổi thọ khuôn

Các yếu tố như vật liệu khuôn, thiết kế kênh dẫn, làm mát được tối ưu giúp giảm mài mòn, tăng số lần đúc.

✔ Nâng cao khả năng cạnh tranh sản phẩm

Sản phẩm đẹp, chính xác, ít hao phí → giúp doanh nghiệp cải thiện chất lượng và giá thành.

3. Các yếu tố chính ảnh hưởng đến chất lượng thiết kế khuôn

3.1 Vật liệu khuôn

Tùy loại đúc (nhôm, kẽm, magiê…), vật liệu khuôn được lựa chọn để đảm bảo:

- Chịu nhiệt cao

- Chống mài mòn

- Dẫn nhiệt tốt để làm mát nhanh

Một lựa chọn vật liệu phù hợp giúp khuôn bền và ổn định trong thời gian dài.

3.2 Cấu trúc và độ bền khuôn

Thiết kế khung khuôn, lõi, slider và các chi tiết liên quan phải đảm bảo:

- Tính vững chắc

- Hạn chế biến dạng

- Dễ bảo trì và tháo lắp

Điều này đặc biệt quan trọng trong sản xuất đúc áp lực

3.3 Hệ thống kênh dẫn (Gating System)

Kênh dẫn quyết định:

- Tốc độ điền đầy kim loại

- Giảm bọt khí

- Giảm hiện tượng co rút

Hệ thống kênh dẫn tối ưu giúp giảm lỗi và tăng chất lượng bề mặt.

3.4 Hệ thống làm mát

Làm mát tốt giúp:

- Tối ưu chu kỳ đúc

- Giảm dư nhiệt

- Tránh cong vênh sản phẩm

Đây là yếu tố ảnh hưởng lớn đến năng suất.

3.5 Độ dốc thoát khuôn

Thiết kế độ dốc phù hợp giúp sản phẩm dễ dàng được đẩy ra khỏi khuôn, không bị xước hoặc biến dạng.

4. Các lỗi thiết kế khuôn thường gặp và hậu quả

Lỗi 1: Điền đầy không đều

→ Gây rỗ khí, thiếu vật liệu, chất lượng kém.

Lỗi 2: Kênh dẫn sai vị trí

→ Dẫn đến bề mặt xấu, dòng chảy xoáy tạo khuyết tật.

Lỗi 3: Hệ thống làm mát không tối ưu

→ Gây cong vênh, giảm năng suất, tăng chu kỳ đúc.

Lỗi 4: Không tính toán co rút vật liệu

→ Sản phẩm sai kích thước, không đạt dung sai.

Lỗi 5: Thiết kế khuôn phức tạp không cần thiết

→ Tăng chi phí chế tạo khuôn & khó bảo trì.

Việc tránh lỗi ngay từ giai đoạn thiết kế giúp tiết kiệm hàng trăm triệu đồng trong quá trình sản xuất.

5. Quy trình thiết kế khuôn tiêu chuẩn trong công nghiệp

- Phân tích chi tiết sản phẩm: kiểu hình học, độ dày, dung sai.

- Chọn phương pháp đúc phù hợp: đúc áp lực, đúc trọng lực, đúc khuôn cát…

- Tạo mô hình 3D khuôn: thiết kế cơ cấu, hệ thống kênh dẫn, lõi.

- Mô phỏng dòng chảy (CAE): dự đoán rỗ khí, co rút, sai lệch.

- Thiết kế hệ thống làm mát.

- Gia công khuôn: CNC, EDM, mài.

- Lắp ráp & chạy thử (T0 – T1 – T2).

- Tối ưu khuôn và đưa vào sản xuất hàng loạt.

6. Lợi ích khi đầu tư vào thiết kế khuôn chất lượng

Một bộ khuôn tốt mang lại:

- Chu kỳ đúc nhanh hơn → tăng sản lượng.

- Sản phẩm đẹp hơn → giảm rework.

- Khuôn bền hơn → giảm chi phí bảo trì.

- Dễ vận hành, dễ bảo trì.

- Giảm đáng kể chi phí sản xuất theo thời gian.

Đây là khoản đầu tư mang lại hiệu quả lâu dài cho doanh nghiệp.

7. Primus Die Casting – Đối tác thiết kế khuôn đúc chuyên nghiệp cho sản xuất công nghiệp

Bên cạnh năng lực đúc áp lực nhôm, Primus Die Casting sở hữu đội ngũ kỹ sư khuôn mẫu giàu kinh nghiệm, đáp ứng đầy đủ các tiêu chuẩn kỹ thuật trong thiết kế và tối ưu khuôn đúc nhôm cho nhiều ngành công nghiệp.

Primus áp dụng quy trình thiết kế khuôn theo chuẩn quốc tế với các bước phân tích dòng chảy mô phỏng (flow simulation), tính toán co ngót, tối ưu điểm rót – đường dẫn kim loại, và đánh giá khả năng thoát khí để đảm bảo sản phẩm ra khuôn đạt chất lượng cao và tỷ lệ lỗi thấp nhất.

Các năng lực nổi bật gồm:

- Thiết kế khuôn theo yêu cầu dựa trên bản vẽ 2D/3D hoặc yêu cầu kỹ thuật của khách hàng.

- Ứng dụng phần mềm CAE/CFD để dự đoán lỗi trước khi chế tạo khuôn, giúp rút ngắn thời gian thử khuôn.

- Tối ưu hóa tuổi thọ khuôn, lựa chọn vật liệu và xử lý bề mặt phù hợp với từng áp lực đúc và đặc tính hợp kim.

- Giảm chi phí chu kỳ đúc, nhờ tối ưu làm mát khuôn, cải thiện tốc độ chu kỳ sản xuất và giảm lượng phế phẩm.

Với hệ thống xưởng đúc hiện đại, Primus Die Casting đảm bảo mang đến giải pháp thiết kế – chế tạo – chạy thử – tối ưu khuôn đồng bộ, giúp doanh nghiệp rút ngắn thời gian đưa sản phẩm ra thị trường và tăng hiệu quả sản xuất.

👉 Liên hệ Primus Die Casting để nhận tư vấn thiết kế khuôn và báo giá chi tiết theo yêu cầu.