Chất lượng sản phẩm đúc nhôm phụ thuộc trực tiếp vào mức độ kiểm soát quy trình công nghệ trong toàn bộ chuỗi sản xuất. Chỉ một sai lệch nhỏ ở khâu thiết kế khuôn, nấu luyện hoặc đúc cũng có thể tạo ra các khuyết tật ảnh hưởng đến độ bền, độ chính xác và khả năng vận hành của chi tiết. Việc nhận diện đúng những lỗi thường gặp trong sản phẩm đúc nhôm không chỉ giúp doanh nghiệp giảm tỷ lệ phế phẩm mà còn là nền tảng quan trọng để nâng cao chất lượng và tính ổn định của sản xuất.

Các lỗi bề mặt phổ biến trong sản phẩm đúc nhôm

Lỗi bề mặt là nhóm khuyết tật dễ nhận thấy nhất sau khi tháo khuôn. Rỗ khí và rỗ co thường xuất hiện khi kim loại lỏng không được khử khí hiệu quả hoặc quá trình điền đầy khuôn diễn ra không ổn định. Những khuyết tật này không chỉ làm giảm tính thẩm mỹ mà còn ảnh hưởng trực tiếp đến độ bền cơ học của sản phẩm.

Bên cạnh đó, nứt bề mặt cũng là lỗi phổ biến, đặc biệt khi quá trình làm nguội không đồng đều hoặc nhiệt độ đúc không được kiểm soát chặt chẽ. Các vết nứt dù nhỏ nhưng có thể lan rộng trong quá trình sử dụng, gây mất an toàn cho chi tiết. Ngoài ra, bavia và các khuyết tật do khuôn mòn, sai lệch lắp ráp cũng làm tăng chi phí xử lý và gia công sau đúc.

Lỗi cấu trúc và cơ tính bên trong sản phẩm

Không phải mọi lỗi trong sản phẩm đúc nhôm đều có thể quan sát bằng mắt thường. Các lỗ rỗng bên trong, tạp chất hoặc oxit lẫn trong kim loại có thể làm suy giảm nghiêm trọng khả năng chịu lực và độ kín của sản phẩm. Những lỗi này thường phát sinh từ chất lượng vật liệu đầu vào không đồng nhất hoặc quy trình nấu luyện và khử xỉ chưa đạt yêu cầu kỹ thuật.

Ngoài ra, tổ chức kim loại không ổn định do tốc độ làm nguội không phù hợp cũng ảnh hưởng đến cơ tính của chi tiết. Điều này đặc biệt quan trọng đối với các sản phẩm đúc nhôm dùng trong ngành ô tô, cơ khí chính xác hoặc thiết bị công nghiệp, nơi yêu cầu cao về độ bền và tuổi thọ.

Sai lệch kích thước và hình dạng trong sản phẩm đúc nhôm

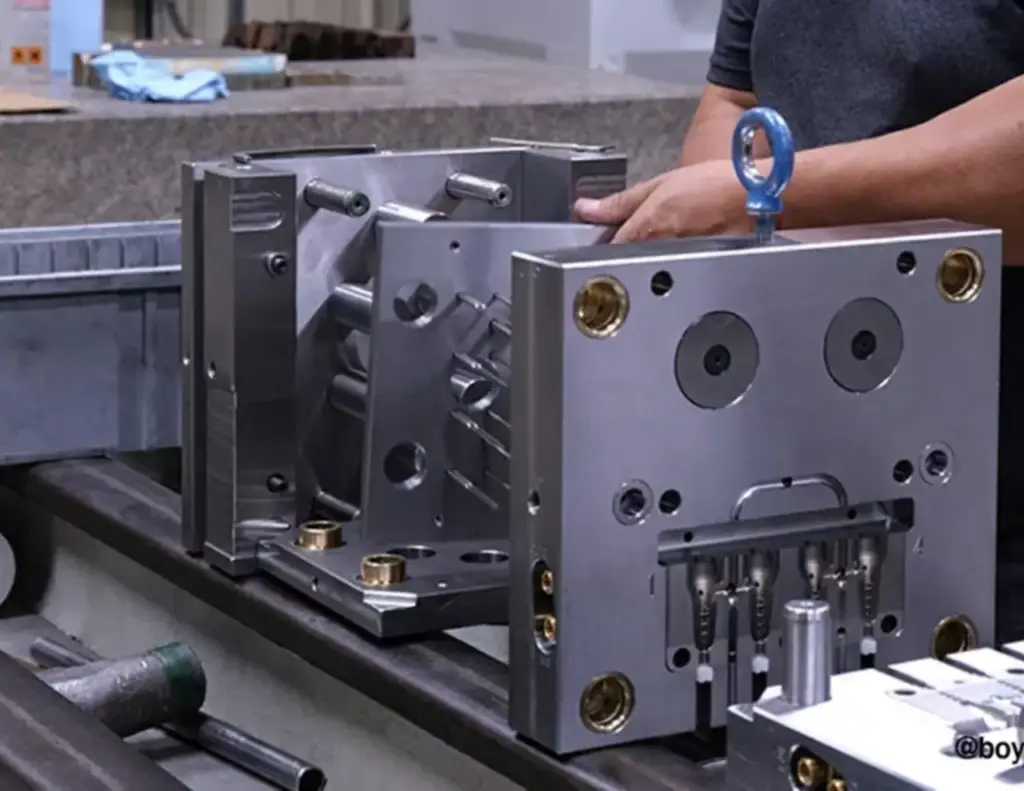

Sai lệch kích thước là vấn đề thường gặp khi hiện tượng co ngót kim loại không được tính toán chính xác ngay từ giai đoạn thiết kế khuôn. Co ngót không đồng đều có thể gây cong vênh, biến dạng hoặc làm sai số hình học của sản phẩm, ảnh hưởng trực tiếp đến khả năng lắp ráp và gia công tiếp theo.

Những sai lệch này thường bắt nguồn từ thiết kế khuôn chưa tối ưu, hệ thống rót và thoát khí chưa hợp lý hoặc điều kiện làm nguội không ổn định. Nếu không được kiểm soát tốt, doanh nghiệp sẽ phải tốn nhiều chi phí cho công đoạn gia công sửa lỗi sau đúc.

Nguyên nhân chính gây ra lỗi trong quá trình đúc nhôm

Phần lớn các lỗi trong sản phẩm đúc nhôm đều bắt nguồn từ sự thiếu đồng bộ giữa thiết kế khuôn, vật liệu và thông số công nghệ. Khuôn đúc không được tính toán đúng dòng chảy kim loại lỏng, nhiệt độ đúc không ổn định, hoặc quy trình vận hành chưa được chuẩn hóa đều có thể dẫn đến khuyết tật sản phẩm. Bên cạnh đó, việc bảo trì khuôn và thiết bị không đúng định kỳ cũng làm gia tăng nguy cơ phát sinh lỗi trong quá trình sản xuất.

Giải pháp kiểm soát và hạn chế lỗi sản phẩm đúc nhôm

Để hạn chế lỗi, doanh nghiệp cần tập trung tối ưu từ khâu thiết kế khuôn, mô phỏng dòng chảy kim loại và kiểm soát chặt chẽ nhiệt độ trong suốt quá trình nấu luyện và đúc. Việc áp dụng hệ thống kiểm soát chất lượng trong và sau đúc, kết hợp với gia công chính xác sau đúc, giúp đảm bảo sản phẩm đạt đúng yêu cầu kỹ thuật và kích thước. Đồng thời, chuẩn hóa quy trình vận hành và đào tạo nhân sự cũng là yếu tố then chốt để duy trì chất lượng ổn định lâu dài.

Primus Die Casting – Đối tác cung cấp dịch vụ đúc nhôm chất lượng cao

Với kinh nghiệm và năng lực sản xuất chuyên sâu, Primus Die Casting cung cấp dịch vụ đúc nhôm chất lượng cao, đáp ứng các yêu cầu khắt khe về độ chính xác, cơ tính và tính ổn định của sản phẩm. Từ thiết kế khuôn, kiểm soát quy trình đúc cho đến gia công và kiểm tra chất lượng, Primus áp dụng hệ thống quản lý chặt chẽ nhằm hạn chế tối đa lỗi đúc và đảm bảo sản phẩm đạt tiêu chuẩn kỹ thuật trước khi bàn giao.

Doanh nghiệp có nhu cầu đúc nhôm chính xác, ổn định và tối ưu chi phí có thể liên hệ Primus Die Casting để được tư vấn giải pháp phù hợp, thử nghiệm mẫu và nhận báo giá chi tiết theo yêu cầu sản xuất.